بیایید به طور خلاصه توضیح دهیم که ارتعاشاتی که روی آنها تمرکز میکنیم، واقعاً چه هستند؟ موتورهای الکتریکی هنگام کار به لرزه در میآیند و شما میتوانید یک صدا (نویز) را بشنوید زیرا نویز در واقع ارتعاش است.

ما حدس میزنیم که نیازی به توضیح نیست که وقتی صحبت میکنید تارهای صوتی شما ارتعاشی ایجاد میکند که از طریق هوا به گوش دیگران منتقل میشود.شما نمیتوانید این ارتعاشات را ببینید، اما میتوانید آنها را بشنوید.

بلندگوی باس را در حین پخش موسیقی تصور کنید. آیا میتوانید حرکت غشای بلندگو را ببینید؟ بله، میتوانید. اما آیا میتوانید حرکت موتور را در حین کار مشاهده کنید؟ نه واقعاً. برای «مشاهده» ارتعاشات موتور، امروزه چند تجهیز کمکی داریم: سنسور شتاب و لرزشسنج یا آنالایزر.

مفهوم ارتعاشات

ارتعاشات چند بعدی هستند، بنابراین تست ارتعاش نیازمند فهم پارامترهای مختلف است. پارامترهای اصلی شامل دامنه، فرکانس و فاز هستند:

- دامنه، به بزرگی ارتعاش اشاره دارد، معمولاً با واحدهایی مانند جابجایی (میل یا میکرومتر)، سرعت (اینچ در ثانیه یا میلیمتر بر ثانیه) یا شتاب (g) اندازهگیری میشود.

- فرکانس، تعداد نوسانات در هر واحد زمان را اندازهگیری میکند، معمولاً بر حسب هرتز (Hz) بیان میشود.

- فاز، به زمان نسبی امواج ارتعاش اشاره دارد، معمولاً با واحد درجه اندازهگیری میشود.

تحلیلگرهای ارتعاش میتوانند از این فاکتورها (به همراه عوامل دیگری مانند شکل موج و محتوای هارمونیک) برای شناسایی عیوب خاص تجهیز و شدت آنها استفاده کنند.

دو نوع ارتعاش اصلی وجود دارد:

-

ارتعاش طبیعی

به عنوان پدیده تشدید نیز شناخته میشود، زمانی رخ میدهد که یک سیستم با فرکانس طبیعی خود ارتعاش کند. اگر فرکانس طبیعی دستگاه با فرکانس کاری مطابقت داشته باشد، این نوع ارتعاش میتواند مشکل ساز باشد، زیرا میتواند منجر به ارتعاشات بیش از حد شود.

-

ارتعاش اجباری

زمانی رخ میدهد که یک نیروی خارجی به سیستم وارد میشود و باعث لرزش آن میگردد. به عنوان مثال میتوان به ارتعاشات تولید شده توسط یک موتور یا پمپ در حال کار اشاره کرد.

آنالیز ارتعاش چیست؟

آنالیز ارتعاش (مانیتورینگ ارتعاش)، یک ابزار تشخیص قدرتمند است که برای شناسایی، نظارت و پیشگیری از خرابیهای مکانیکی در ماشینآلات دوار استفاده میشود. در واقع یک جزء ضروری از سیستم نظارت بر وضعیت است که به تکنسینها امکان میدهد مشکلات در حال توسعه در تجهیزات را قبل از اینکه منجر به توقف ناگهانی یا خسارات هنگفت شوند، شناسایی کنند.

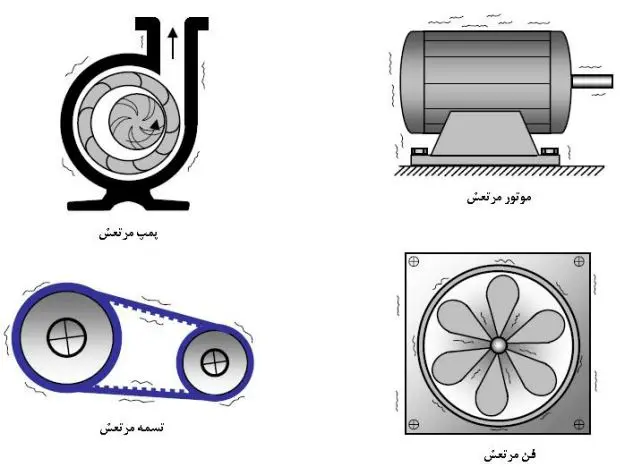

تجزیه و تحلیل لرزش را میتوان برای تشخیص مشکلات در پمپها، موتورها، فنها و سایر ماشینآلات دوار که برای عملکرد یک کارخانه حیاتی هستند، استفاده کرد. در تجزیه و تحلیل ارتعاش، از سنسور ارتعاش برای اندازهگیری فرکانسها در یک تجهیز استفاده میشود و ناهنجاریهایی (آنومالی) که ممکن است نشانهای از یک مشکل باشند، را تشخیص میدهد.

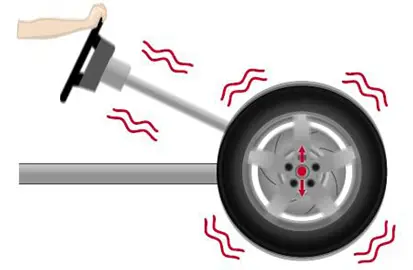

در اصل تجزیه و تحلیل ارتعاش، مطالعه حرکات نوسانی تجهیزات و اجزای آنها در اطراف یک نقطه تعادل است. این نوسانات میتوانند ناشی از مشکلاتی مانند عدم تعادل، ناهماهنگی، شل شدگی، سایش یاتاقان، خمیدگی شفت و نقص بلبرینگ و … باشند.

با اندازهگیری و تجزیه و تحلیل ارتعاش ماشینآلات، تکنسینها میتوانند بهترین تشخیص را از سلامت و عملکرد تجهیزات بدهند. این امر به آنها امکان میدهد مشکلات را دقیقتر شناسایی کرده و اقدامات اصلاحی را اجرا کنند.

از آنجایی که اجزای چرخان و نوسانی (مانند موتورها، کمپرسورها، پمپها و غیره) با گذر زمان به ارتعاشات شدیدتر و بلندتری دچار میشوند، تجزیه و تحلیل تغییرات در ارتعاش میتواند به واحد تعمیر و نگهداری کمک کند تا وضعیت ماشینآلات را به صورت زمانبندی شده نظارت کرده و به طور پیشگیرانه فرسودگی و آسیب تجهیز را شناسایی کنند.

مراحل انجام تجزیه و تحلیل ارتعاش

در چشمانداز رقابت کنونی صنعت، اطمینان از عملکرد درست و طول عمر ماشینآلات بسیار حائز اهمیت است. پیروی از یک فرآیند تحلیل ارتعاش گام به گام میتواند به شما کمک کند تا از ارتعاشات تجهیز برای درک بهتر ماشینآلات و سلامت سیستم استفاده کنید.

گام ۱. جمعآوری دادههای اولیه

برای انجام تجزیه و تحلیل ارتعاش، ابتدا باید دادههای مربوط به تجهیزات و یا ساختاری که میخواهید تجزیه و تحلیل کنید را جمعآوری کنید. مطمئن شوید که محل و نوع حسگرهایی که برای اندازهگیری ارتعاشات نیاز دارید، از جمله محدودههای دامنه و فرکانس، را شناسایی کردهاید، زیرا این حسگرها در طول فرآیند به عنوان جمعآوریکننده داده شما عمل خواهند کرد. همچنین جمعآوری اطلاعات در مورد شرایط عملیاتی تجهیزات مانند سرعت، دما و بار بسیار مهم است.

در اینجا “بار” به نیرویی یا فشاری اشاره دارد که روی تجهیزات یا ساختار اعمال میشود یا شرایطی که تحت آن کار میکند. به عنوان مثال، در ماشینآلات، “بار” میتواند وزن یا نیرویی باشد که دستگاه تحمل میکند، مانند بار مکانیکی (وزن یک قطعه)، بار دینامیکی (نیروی متغیر ناشی از حرکت)، یا بار الکتریکی (در تجهیزات الکتریکی). این اطلاعات برای تحلیل ارتعاشات اهمیت دارد، زیرا بار میتواند روی رفتار ارتعاشی دستگاه تأثیر مستقیم داشته باشد.

گام ۲. اندازهگیری لرزش

مرحله بعدی در فرآیند، اندازهگیری ارتعاشات از ماشینآلات است. تحلیل ارتعاش معمولاً شامل اندازهگیری دامنه لرزش یک تجهیز یا سیستم است. در این صورت شما برای اندازهگیری، به یک سنسور شتاب متصل به نقاط اصلی لرزش نیاز دارید. شتابسنج (مانند شتابسنج پیزوالکتریک، پراب مجاورت، ارتعاشسنج، ویبرومتر و …) از پاسخهای فرکانس بالا برای اندازهگیری شتاب یک جسم لرزان در سه جهت: بالا و پایین، پهلو به پهلو و از جلو به عقب استفاده میکنند. همچنین میتوانید با استفاده از سنسور سرعت و سنسور جابجایی، ارتعاشات را اندازهگیری کنید. سنسور سرعت، سرعت یک جسم در حال ارتعاش را اندازهگیری میکنند و یک پاسخ فرکانس متوسط ایدهآل برای نظارت بر سلامت کلی دستگاه ارائه میدهند. از طرف دیگر، سنسور جابجایی، جابجایی یک جسم مرتعش را اندازهگیری میکنند و با ارائه پاسخ فرکانس پایین مناسب برای شناسایی و تشخیص مشکلات ساختاری و عدم تعادل مناسب هستند.

گام 3. تجزیه و تحلیل دادهها

بعد از جمعآوری تمام دادههای مربوط، زمان تجزیه و تحلیل آنهاست. مرحله تجزیه و تحلیل شما را ملزم به استفاده از الگوریتمها و نرمافزارهای کامپیوتری برای شناسایی الگوهای ارتعاش و روند دادهها میکند و باید دادهها را با استانداردها و دستورالعملهای تعیین شده مقایسه کنید. تیمهای تعمیر و نگهداری میتوانند از تکنیکهای مختلفی برای تجزیه و تحلیل دادههای ارتعاشی استفاده کنند، از جمله:

- تجزیه و تحلیل حوزه زمان

برای انجام یک تجزیه و تحلیل حوزه زمانی، شما باید سیگنال لرزش خام را در طول زمان تحلیل کنید. تکنسینها میتوانند دادهها (مانند دامنه پیک، ضریب تاج، انحراف، ریشه میانگین RMS و غیره) سیگنال را به صورت مستقیم از موج شکل زمانی استخراج و ارزیابی کنند. این تکنیک برای تشخیص پدیدههای گذرا مانند ضربه یا شوک مفید است.

-

تجزیه و تحلیل دامنه فرکانس

با استفاده از یک عملیات تحلیل فرکانس ریاضی به نام تبدیل فوریه سریع (FFT)، تجزیه و تحلیل دامنه فرکانس شامل تبدیل سیگنال حوزه زمان به سیگنال دامنه فرکانس است. طیف فرکانسی حاصل، شناسایی آسانتر فرکانسهای خاص مرتبط با خطاهای مکانیکی را تسهیل میکند.

-

تجزیه و تحلیل پوشش (Envelope Analysis)

یک تکنیک پیشرفته در آنالیز ارتعاشات است که برای شناسایی و پایش عیوب اجزای مکانیکی مانند بلبرینگها استفاده میشود. وقتی یک بلبرینگ دچار خرابی یا تَرَک میشود، در زمان تماس قطعات داخلی، ضربههای کوچکی تولید میشود. این ضربهها معمولاً در فرکانسهای بالاتر از نویز و سیگنالهای دیگر سیستم هستند و در سیگنال کلی ارتعاش پنهان میشوند. تحلیل پوشش، این سیگنالهای ضربهای را از سیگنال کلی جدا میکند و از طریق فیلترگذاری و پردازش دمدولاسیون (Demodulation) به تکنسینها کمک میکند تا عیب و ایرادات را در بلبرینگ یا اجزای دیگر شناسایی کنند، شدت و وضعیت آن را ارزیابی و اقدامات پیشگیرانه برای جلوگیری از خرابی کامل انجام دهند. این روش بهویژه در مراحل اولیه عیبیابی مفید است و به حفظ تجهیزات و کاهش هزینههای تعمیر و نگهداری کمک میکند.

-

تحلیل مودال (Modal Analysis)

تحلیل مودال یک تکنیک پیشرفتهتر است که بر شناسایی فرکانسهای طبیعی ماشین، شکل مودها (Mode Shapes)، و ویژگیهای میرایی (Damping Characteristics) تمرکز دارد. مطالعه این ویژگیها به تحلیلگران کمک میکند تا رفتار دینامیکی ماشین را ارزیابی کرده و مشکلات ساختاری احتمالی یا شرایط تشدید (رزونانس) را شناسایی کنند.

گام ۴. تفسیر نتایج

تحلیل موفقیتآمیز نیازمند آن است که تحلیلگران ارتعاش، فرکانسهای خاص مرتبط با مسائل مکانیکی مختلف را درک کنند. برخی از فرکانسهای رایج عبارتند از:

- فرکانس اصلی: فرکانسی که در آن یک جزء چرخشی یک دور کامل میزند. انحراف از فرکانس اصلی اولیه میتواند به شناسایی مشکلات خاصی مانند عدم تعادل، ناهماهنگی، و شل بودن کمک کند.

- هارمونیکها: مضارب صحیح فرکانس اصلی که اغلب با مسائل مربوط به درگیری چرخدندهها یا سایر رویدادهای چرخهای مرتبط است.

- نوارهای جانبی (Sidebands): نتیجه مدولاسیون فرکانس اصلی توسط فرکانس دیگری است، مانند تعامل بین یک عیب بلبرینگ و فرکانس یک جزء چرخشی. نوارهای جانبی معمولاً به صورت پیکهای متقارن در اطراف فرکانس اساسی یا هارمونیکهای آن ظاهر میشوند و میتوانند نشاندهنده مشکلات بلبرینگ و یا شکستگی دندانههای چرخدنده باشند.

گام ۵. اقدامات اصلاحی

هنگامی که در مرحله تفسیر، مشکلات احتمالی را شناسایی کردید، محدوده هشدار را تنظیم کنید تا هنگامی که لرزشها از آنها فراتر میرود، واکنشی ایجاد کنند. این محدوده میتوانند بر اساس استانداردهای صنعتی، دادههای تاریخی یا توصیههای سازنده باشند. انواع متداول محدوده هشدار شامل محدوده مطلق، محدوده مدت زمانی و محدوده آماری هستند.

- آستانههای مطلق (Absolute Thresholds): مقادیر ثابت و مشخصی هستند که برای تعیین حد قابلقبول ارتعاش یا سایر پارامترها در تجهیزات استفاده میشوند. این آستانهها معمولاً بر اساس استانداردهای صنعتی، توصیههای سازنده یا تجربههای قبلی تعیین میشوند. به عبارت دیگر، آستانه مطلق مثل یک خط قرمز ثابت است که اگر دستگاه از آن عبور کند، نشاندهنده یک مشکل جدی است و باید فوراً اقدام کرد. این نوع آستانه مناسب تجهیزاتی است که استانداردهای عملکرد مشخص و تغییرناپذیری دارند.

- آستانههای روندی (Trending Thresholds): مقادیری هستند که به جای ثابت بودن، با توجه به عملکرد تاریخی تجهیزات در طول زمان تغییر میکنند. این آستانهها به ما کمک میکنند تغییرات تدریجی یا ناگهانی در رفتار تجهیزات را شناسایی کنیم. به طور ساده، اگر مثلاً یک دستگاه معمولاً ارتعاشی با شدت مشخصی داشته باشد، آستانه روندی بر اساس دادههای قبلی تنظیم میشود. حالا اگر این دستگاه به مرور زمان دچار افزایش ویبریشن شود، حتی اگر این افزایش کم باشد، آستانه روندی متوجه این تغییر میشود. در حالت کلی وقتی ارتعاش دستگاه از حد معمولش بالاتر بره (حتی اگه هنوز به مرحله خطرناک نرسیده باشه)، آستانه روندی بهت هشدار میده!

- محدوده آماری (Statistical Thresholds): به آستانههایی گفته میشود که بر اساس تحلیلهای آماری از دادههای تاریخی به دست میآیند. این آستانهها معمولاً میانگین (Average) و انحراف معیار (Standard Deviation) را در نظر میگیرند تا یک محدوده طبیعی برای عملکرد دستگاه تعریف کنند. اگر ارتعاش یا پارامتر موردنظر از این محدوده خارج شود، بهعنوان نشانهای از عملکرد غیرعادی یا احتمال بروز مشکل در نظر گرفته میشود.

وقتی یک سیستم یا تجهیز از آستانه هشدار فراتر میرود، مدیر تعمیر و نگهداری باید اقدامات لازم را برای رسیدگی به این مشکل انجام دهد. این ممکن است شامل برنامهریزی تعمیر و نگهداری، تنظیم پارامترهای عملیاتی یا انجام تجزیه و تحلیل بیشتر برای پیدا کردن علت مشکل باشد.

مزایا تجزیه و تحلیل ارتعاش

پیادهسازی آنالیز ارتعاش به عنوان بخشی از یک برنامه تعمیر و نگهداری پیشبینیکننده از مزایای زیادی برخوردار است:

تشخیص زودهنگام خرابی: تجزیه و تحلیل ارتعاش میتواند عیوب در حال توسعه در ماشینآلات را مدتها قبل از اینکه برای انسان قابل رویت باشد، شناسایی کند. این قابلیتهای تشخیص زودهنگام به تیمهای تعمیر و نگهداری کمک میکند تا تعمیرات یا تعویضها را قبل از وقوع خرابی برنامهریزی کنند و زمان خرابی را کاهش دهند و بهرهوری کلی را بهبود بخشند.

برنامهریزی نگهداری بهبود یافته: با شناسایی شدت عیوب تجهیز، تجزیه و تحلیل ارتعاشات به تیمهای تعمیر و نگهداری امکان میدهد تا برنامههای خود را اولویتبندی کنند و منابع را به طور موثرتر تخصیص دهند. این رویکرد هدفمند میتواند منجر به صرفهجویی قابل توجهی در هزینه و افزایش قابلیت اطمینان تجهیزات شود.

کاهش هزینههای تعمیر و نگهداری: پیدا کردن و رفع عیوب تجهیز قبل از اینکه منجر به خرابی فاجعه بار شود، به سازمانها کمک میکند تا از هزینههای تعمیرات پر هزینه که ممکن است داشته باشند، جلوگیری کنند. علاوه بر این، نگهداری پیشبینی شده بر اساس تجزیه و تحلیل ارتعاشات میتواند عمر مفید تجهیزات را افزایش دهد و هزینههای سرمایهگذاری بلندمدت را کاهش دهد.

بهبود ایمنی: تجزیه و تحلیل ارتعاشات میتواند نقش مهمی در حفظ محیط کاری ایمن برای کارکنان ایفا کند. شناسایی و رفع پیشگیرانه خرابیهای مکانیکی، به طور قابل توجهی خطرات و آسیبهای احتمالی در محیط کار را کاهش میدهد.

بهبود کارآیی انرژی: تجهیزات معیوب عموماً انرژی بیشتری را مصرف میکنند که میتواند منجر به افزایش هزینههای عملیاتی شود. رفع مشکلات با استفاده از تجزیه و تحلیل ارتعاشات به سازمانها کمک میکند که کارایی داراییها را بهینه کرده و مصرف انرژی را کاهش دهند.

کاربرد آنالیز ارتعاشات

تطبیقپذیری تحلیل لرزش آن را به یک روش مفید در طیف گستردهای از صنایع و انواع تجهیزات تبدیل میکند. کارخانههای تولیدی از آنالیز ارتعاش برای نظارت بر وضعیت موتورها (از جمله موتورهای الکتریکی)، گیربکسها و … استفاده میکنند. دادههای ارتعاش برای بهینهسازی فرآیندهای تولید، کاهش خطر خرابی تجهیزات و بهبود بهرهوری کلی کارخانه مورد استفاده قرار میگیرد.

در صنعت خودروسازی، تجزیه و تحلیل ارتعاشات نقش قابل توجهی در طراحی، توسعه و آزمایش قطعات ایفا میکند. تحلیل ویژگیهای ارتعاش موتورها، گیربکسها و سیستمهای تعلیق میتواند به مهندسان کمک کند تا طرحهای خود را برای بهبود عملکرد و قابلیت اطمینان در دنیای واقعی و افزایش راحتی مسافرین بهینه کنند.

در صنعت هواپیمایی، تجزیه و تحلیل ارتعاشات به مهندسان این امکان را میدهد که مشکلاتی مانند لرزش بیش از حد، تشدید و… را شناسایی و رفع کنند تا قابلیت اطمینان و عمر مفید سیستمهای هواپیما را افزایش دهند. و در بخش انرژی بادی، تجزیه و تحلیل ارتعاشات به اپراتورهای توربین کمک میکند تا سلامت توربین را نظارت کنند تا عیوب ناشی از عدم تعادل پره، خرابی گیربکس و یا نقض بلبرینگ را شناسایی کنند.

انواع سنسور آنالیز ارتعاش برند CTC (پیشرو جهانی در طراحی و ساخت سنسور تحلیل ارتعاش)

🛒 راهنمای انتخاب تجهیزات تجزیه و تحلیل ارتعاش

مقاله «تجزیه و تحلیل ارتعاش چیست و چگونه میتواند به بهینهسازی تعمیر و نگهداری کمک کند؟» به بررسی نقش کلیدی این فناوری در ارتقاء عملکرد تجهیزات صنعتی پرداخته است. اگر به دنبال تهیه تجهیزات تخصصی برای پایش وضعیت و تحلیل ارتعاشات هستید، شرکت آرکا کنترل شریف با ارائه راهکارهای جامع در کنار شماست. ما طیف گستردهای از محصولات برندهای معتبر جهانی از جمله CTC ،Bently Nevada ،Metrix ، Provibtech ،Siemens ،Meggitt ،Fluke و Hansford را با تضمین کیفیت و قیمت مناسب عرضه میکنیم. خدمات ما شامل مشاوره، فروش، و پشتیبانی تخصصی برای انتخاب بهترین تجهیزات متناسب با نیاز شما است. برای ارتباط با تیم کارشناسان ما و دریافت مشاوره رایگان از طریق زیر اقدام کنید:

📞 تلفن: 88302413-021

📲 واتساپ: 3344170-0903

📧 ایمیل: info@arkacontrols.com